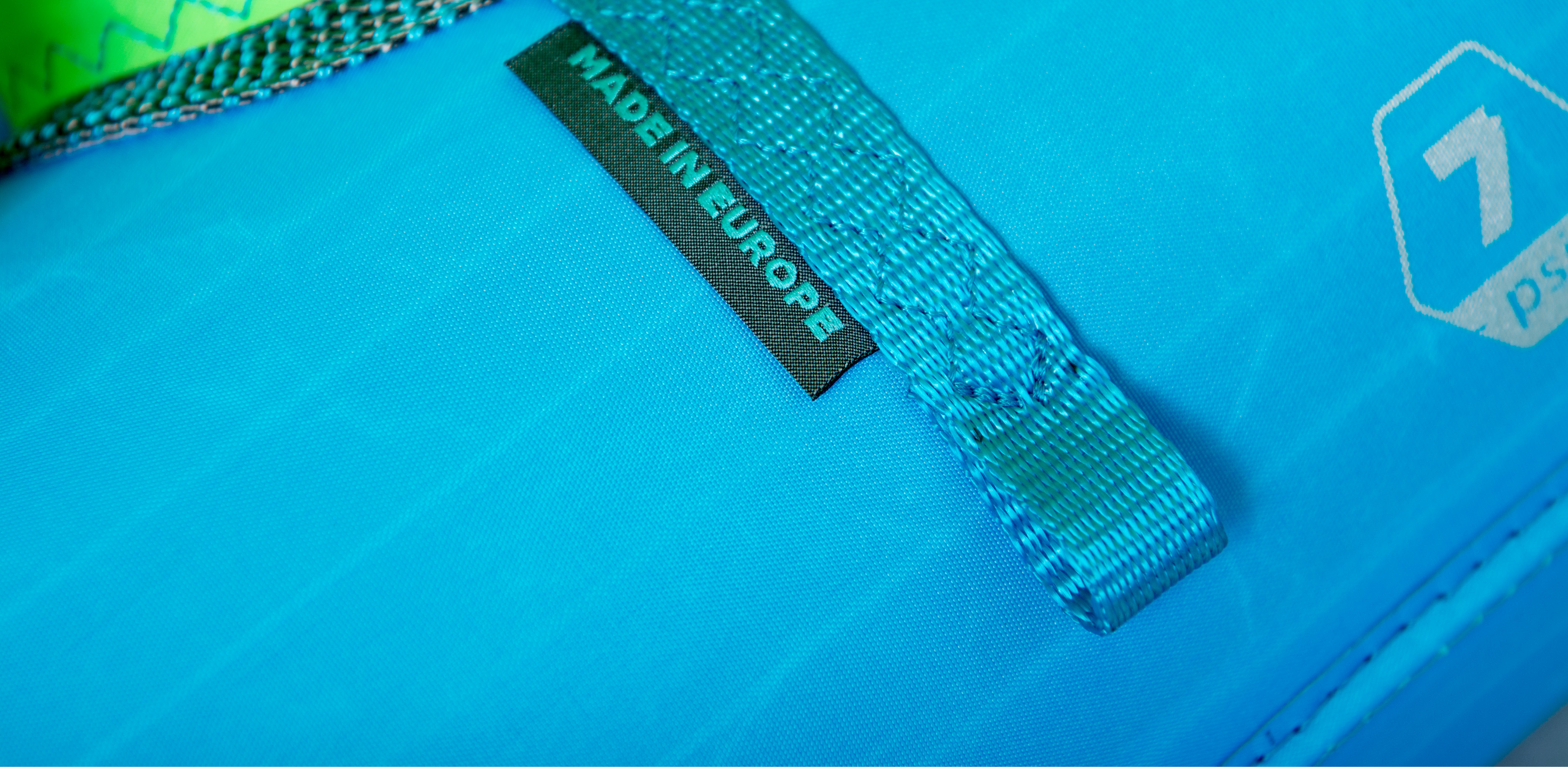

Prvá kite fabrika v Európe sa nachádza na SLOVENSKU

Ak ste nezaznamenali správu, že slovenská kite značka CrazyFly presunula kompletnú výrobu na Slovensko a stala sa tak prvou firmou, ktorá vyrába svoje kity v Európe, asi ste počas sezóny spali pod stromom.

Na našu značku CrazyFly sme za ich úspech nesmierne hrdí, a tak bolo len otázkou času, kedy si zájdeme obzrieť novú fabriku a vyspovedať Jozefa Bukovčáka, syna zakladateľa Jozefa staršieho, ako to celé prebiehalo a na aké zmeny sa môžu tešiť zákazníci CrazyFly.

Myslím si, že máte za sebou naozaj revolučný rok, vnímaš to podobne?

Revolučný určite bol. Otvorili sme prvú fabriku na výrobu kitov v Európe. Nielenže to zmenilo naše postavenie na trhu a vnímanie kvality našich kitov, ale naša firma aj veľmi prudko narástla. V priebehu roka sme prijali 25 nových zamestnancov a celkovo sa už blížime k číslu 50.

Ste prvá firma, ktorá má svoju vlastnú fabriku na kity v Európe. Mnohým ľuďom to možno ale nič nehovorí, vedel by si preto vysvetliť, ako to v kite biznise funguje a ako sa produkujú kity ostatných značiek?

V biznise to funguje tak, že existuje zhruba osem fabrík na vyrobu kitov, kde sa vyrábajú všetky značky. Fabrika určí podmienky výroby, ako napríklad ceny, minimálne objednávky a dodací termín, podľa toho, koľko kusov kúpite za rok. Keďže my nie sme veľká značka a ani sa ňou nechceme stať, je ťažké sa presadiť na trhu, ak máte horšie podmienky ako konkurenčné značky. Veľmi veľkým mínusom bolo aj to, že tieto giganty na výrobu kitov nám neumožňovali používať iné, kvalitnejšie materiály. Všetok materiál kupujú vo veľkom množstve a vyrábajú z toho istého viacero značiek. Tento fakt nás doslova brzdil vo vývoji, keďže naším cieľom vždy bolo a je mať najkvalitnejšie produkty na trhu. Výrobné procesy v ázijských kite fabrikách sú skutočne zastarané, nakoľko cena práce je pre nich veľmi lacná. To takisto brzdí napredovanie kitov ako takých. Celkovo mala táto spolupráca až príliš veľa mínusov.

Takže vráťme sa v čase: prečo a ako padlo rozhodnutie otvoriť vlastnú fabriku?

Myslím, že odpoveď na túto otázku som už načrtol v tej predošlej. Finálne rozhodnutie padlo, keď nám meškala dodávka Tango kitov viac ako šesť mesiacov. To sa zákazníkom ťažko vysvetľuje a oni, samozrejme, nakúpia inde. Stratiť pol roka predaja je nakoniec oveľa nákladnejšie, ako vyrobiť kite v Európe, kde sú náklady vyššie ako v Ázii. Navyše sme videli obrovské možnosti na zlepšenie našich kitov, odlíšenie sa od konkurencie a presadenie sa na trhu. Bol to trošku risk, lebo sme nevedeli, či zákazníci ocenia fakt, že kity sú robené v Európe, ale na našu radosť to ocenili a my sme nestíhali vyrábať. Samozrejme, toto rozhodnutie nebolo ľahké, zvažovali sme všetky pre a proti. Išli sme vyrábať niečo, čo sme dovtedy vôbec nevyrábali, všetko bolo pre nás nové a finančná investícia tiež nebola malá. Ale s odstupom času si myslím, že sme sa rozhodli správne.

Prešli sme na kvalitnejšie materiály, ktoré majú dlhšiu životnosť, ako napríklad dvojitý ripstop. Kite si dlhšie zachová svoj tvar a materiály a švíky sa tak rýchlo neroztiahnu a neopotrebujú.

Ako prebiehal proces zavádzania fabriky a ako ste sa učili šiť prvé kity?

Prvé kity sme šili tak, že sme si existujúci dizajn kitu vystrihli ručne nožnicami. Každý kite ma viac ako 250 panelov, takže toho strihania bolo celkom dosť. V sériovej výrobe už, samozrejme, kity režeme na laserovej rezačke, ktorá zároveň zataví okraj materiálu. Dnes už na prvé ručne vyrobené kity spomíname s úsmevom, ale vtedy sme sa pri nich doslova potili. Ten prvý bol dosť krivý a ani dobre nelietal. Pri kite je dôležité, aby bol veľmi presne ušitý, symetrický a aj váha musí byť rozložená symetricky. Pri sériovej výrobe je to absolútne zvládnuté. Samozrejme, kým sme prišli na všetky triky, museli sme ručne vystrihnúť a ušiť na jednom šijacom stroji pár desiatok kitov. Už pri nich sme spisovali manuály do sériovej výroby.

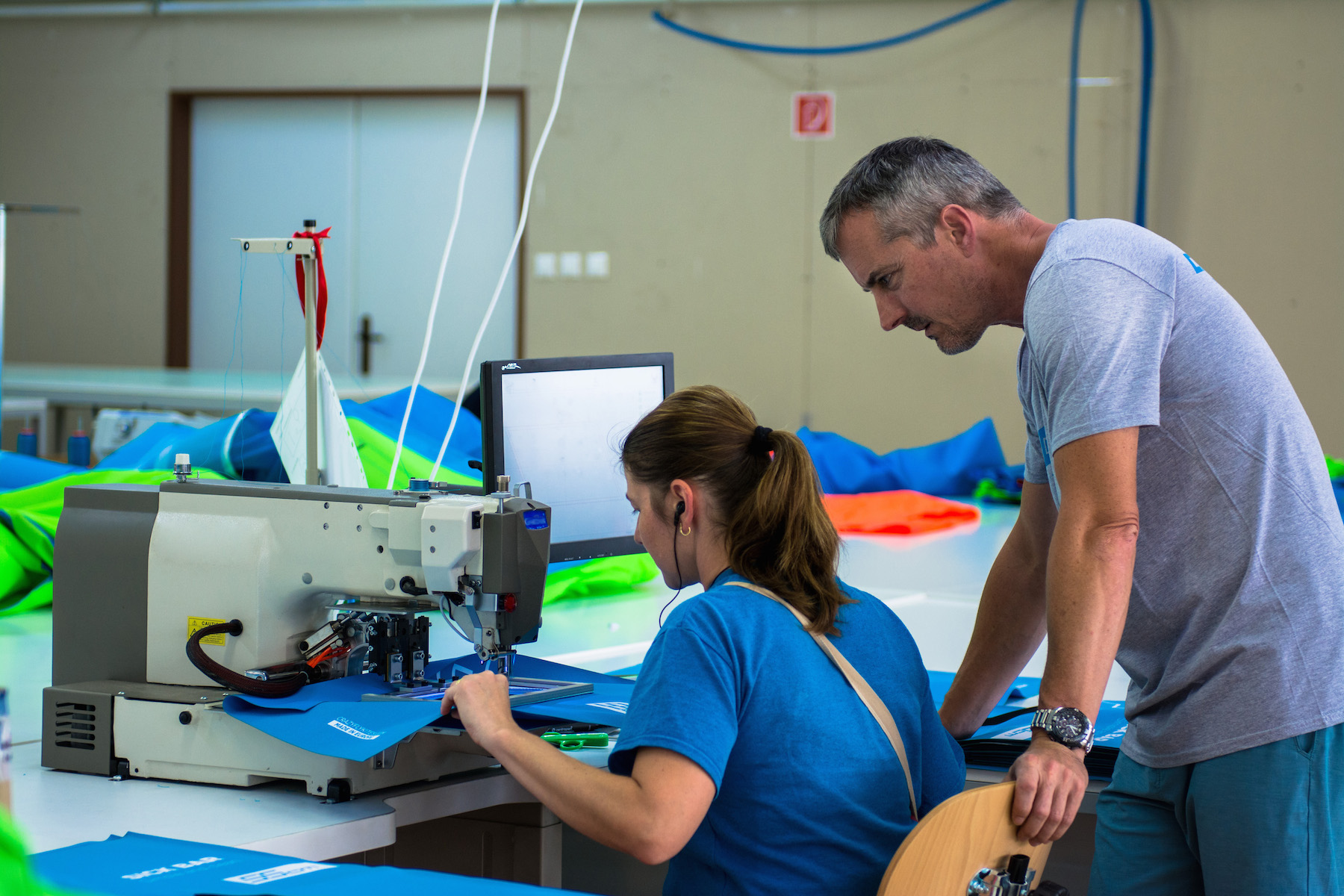

Zavádzanie výroby bolo postupné. Nakúpili sme potrebné stroje, laserovú rezačku, CNC šijací stroj a rôzne typy šijacích strojov. Začínalo sa s troma ľuďmi a šili sa prvé sériové prototypy. Prototypová výroba na zakúpených sériových strojoch sa začala v marci 2016. Postupne sme prijímali a zaúčali nových ľudí a, samozrejme, dolaďovali detaily ako na kitoch, tak aj v procese výroby. Pri cene európskej práce je nutná najvyššia možná automatizácia a efektivita pri výrobe, aby sme boli schopní na trhu cenovo konkurovať značkám vyrábaným v Ázii. Plná sériová výroba začala bežať v auguste 2016, aby sme mali pripravené kity na sklade na začiatok sezóny, ktorý je u nás vždy 1. 9. Dovolím si dodať, že sme tento proces za relatívne krátky čas zvládli veľmi dobre a kity sú vďaka našej vlastnej výrobe oveľa kvalitnejšie a dostupnejšie.

Čo bolo najväčšou prekážkou pri zavádzaní fabriky, ktorú ste museli prekonať?

Financovanie. Keď už sme mali aj financie, prišla ešte ťažšia úloha, a to bolo nájsť vhodných ľudí. Ako to pri nových projektoch, kde idete úplne do neznáma, býva, mysleli sme si, že výrobu zvládne menší počet ľudí. Mýlili sme sa. Pri dnešnej nízkej nezamestnanosti sme mali problém nájsť správnych ľudí včas. Nedá mi nespomenúť ďalšiu veľmi náročnú úlohu, s ktorou sme sa vytrápili, a tou bolo nájsť vhodnú farbu na potlač kitov. Je to doslova alchýmia. Textilné materiály na kity majú utajené povrchové úpravy proti slnku a oderu a farby na nich nechceli držať alebo sa po pár týždňoch začali odlupovať. Kým sme našli tú správnu, vyskúšali sme viac ako 250 rôznych typov farieb, čo zabralo veľmi veľa času, lebo každú jednu skúšku farby sme záťažovo testovali.

Ako ste vôbec získali know-how o výrobe a potrebné stroje?

Čo sa týka vlastnej výroby, išli sme úplne od nuly. Čo sa týka produktu (kitov), veľa detailov sa dalo zachytiť na našich už existujúcich kitoch. Nejaké know-how sme už mali, keďže sme vždy všetky naše kity dizajnovali sami a zadávali do výroby v Ázii. Odtiaľ nám takisto písali otázky, keď sa naskytol problém s výrobou, takže veľa kritických fáz sme už poznali. Výber strojov bol náročný, ale našťastie Pavol Bukovčák, ktorý je zodpovedný za výrobu kitov, študoval odevný dizajn a v šití je naozaj odborník.

Kde sa nová fabrika nachádza?

Fabrika na výrobu kitov je momentálne v Trenčíne, v areáli bývalej Ozety, kde sa šili dámske šaty a pánske odevy. Je to iba 10 minút od našej centrály v Nemšovej, kde vyrábame zbytok produktov. Bohužiaľ, výroba kitov sa nám do našej fabriky nezmestila. Ak mám povedať pravdu, dva roky dozadu by som nikdy nepovedal, že budeme vyrábať kity sami na Slovensku, ale okolnosti sa rýchlo zmenili. Priestor v Ozete nám vyhovoval, keďže sa tam šilo aj predtým.

A asi najdôležitejšia otázka: sú nové kity lepšie a ak áno, prečo?

Sú určite oveľa lepšie. Pre nás to bol zatiaľ najväčší posun vpred. Prešli sme na kvalitnejšie materiály, ktoré majú dlhšiu životnosť, ako napríklad dvojitý ripstop. Kite si dlhšie zachová svoj tvar a materiály a švíky sa tak rýchlo neroztiahnu a, čo je dôležité, neopotrebujú, aby kite správne lietal. Konštrukcia je tuhšia vďaka novým strihom a strategickejšiemu rozmiestneniu panelov, takže kite je pevnejší a lepšie lieta. Dokonca sa nám p

odarilo spraviť veľa vecí, ktoré ešte na kite žiadna iná značka nespravila. Na leading edge (hlavný ban) je o 50 % menej panelov. Každý švík sa časom roztiahne a zároveň je kritickým miestom, keď je kite preťažený. Čím menej švíkov, tým je kite odolnejší a pevnejší. Aj na canopy (hlavná plachta) sa nám podarilo zlúčiť niektoré panely do jedného pevnejšieho celku. A to menujem len niektoré z tých väčších inovácií, ktoré sme priniesli. Všetky detaily, ktoré sme zlepšili, sú u nás na webe (www.crazyflykites.com). Myslím si, že pri dnešnej cene kitov každý užívateľ ocení, keď kite vydrží dlhšie. Tieto zlepšenia išli ruku v ruke so zlepšením výkonu kitu vo vzduchu. Prenos energie z baru na kite, ktorý je pevný, prináša oveľa dynamickejšiu jazdu a pocit priameho ovládania, k čomu prispelo aj nové bezkladkové naviazanie kitu. Celkovo sú kity oveľa presnejšie a precíznejšie ušité ako tie z Ázie. Napríklad v Ázii sa zlý švík odpára a prešije znovu. U nás také niečo neexistuje. Keď sa švík nepodarí, poškodený diel ide do koša. Pretože pokiaľ sa švík len odpára, v materiáli zostanú diery po ihle, čo výrazne oslabuje jeho pevnosť. Ani jeden náš švík nie je nadpájaný. Takúto kvalitu na trhu budete hľadať len ťažko.

Vieš mi v skrate popísať váš výrobný proces kitu, koľko ľudí sa na ňom podieľa a koľko vám trvá výroba jedného kitu?

V kitovej výrobe momentálne pracuje 25 šikovných ľudí s bohatými skúsenosťami vo svojom odbore. Kite sa v priemere skladá z 250 panelov a celkovo 350 dielcov, ak počítame aj ventily, hadičky, lanká atď. Je naozaj fuška dať to precízne dokopy. U nás je najdôležitejšia kvalita a pravdu povediac, nemáme zmeraný čas na výrobu jedného kusu. Robí sa v sériách z každej veľkosti a tieto série niekedy pár dní čakajú medzi jednotlivými fázami výroby.

Výroba kitu sa začína vyrezaním panelov na laserovej rezačke, ktoré sú označené a uskladnené. Pre zaujímavosť spomeniem, že máme tri modely kitov, z toho jeden v dvoch farbách a dokopy v šestnástich rôznych veľkostiach. Pridajte si ku každému okolo 250 vyrezaných dielov, začnite kombinovať a predstavte si ten regál na dielce.

Keď sú panely vyrezané, idú na sieťotlač, kde sa na ne natlačí grafika. Potom sa už jednotlivé panely oblepujú obojstrannou páskou tam, kde budú šité. Každý jeden švík je podlepený, jednak aby sa ľahšie a precíznejšie šilo, jednak aby sa do švíkov nedostával piesok pri manipulácii s kitom na pláži, čo by spôsobilo rýchlejšie opotrebenie.

Ďalší krok po lepení je šitie. Nafukovacia časť kitu sa šije samostatne a ľahká plachtová časť (canopy) sa šije tiež zvlášť. Spájajú sa až na konci, a preto je maximálna precíznosť lepenia a šitia rozhodujúca. Musí to sedieť na milimeter, inak bude kite skrčený a, čo je horšie, nebude správne letieť.

Po šití sa osadia duše (bladders), skompletizujú lanká a osadia ventily. Kite sa nafúkne na 24 hodín a spraví sa finálna kontrola kvality. Potom sa kite už len zabalí a odošle ďalšiemu šťastnému zákazníkovi.

Kto má na starosti a pod kontrolou výrobu kitov?

Výrobu kitov má na starosti môj brat Pavol Bukovčák, ktorý sa podieľa aj na dizajnovaní kitov. Pavol potom dizajn preklápa do výroby a nastaví všetky procesy. Vo výrobe kitov je aj vedúcim výroby, ktorý je vo výrobe non-stop počas prevádzky a dohliada, aby všetko správne bežalo.

Trvalo dlho, kým ste našli a zaučili personál?

Hľadanie ľudí na niektoré pozície trvalo aj tri mesiace. Zaúčanie bolo pomerne rýchle, keďže sme mali presne nastavené výrobné postupy a manuály. Plus, brat Pavol dokáže spraviť každý jeden úkon na výrobe kitu, nakoľko prvé ručne robené kusy robil celé on.

Už si si na nových kitoch zajazdil? Spokojnosť?

Samozrejme, už som nové kity jazdil. Pre nás je to zatiaľ náš absolútne najlepší výsledok, čo sa týka jazdných vlastností kitov a takisto ich odolnosti. Sme z nich nadšení. Bohužiaľ som neodjazdil toľko, koľko by som si predstavoval, ale to by asi povedal každý kiter.

Kite sa v priemere skladá z 250 panelov a celkovo 350 dielcov, ak počítame ventily, hadičky, lanká atď. Je naozaj fuška dať to precízne dokopy.

A nakoniec, odhalíš mi svoje plány do budúcna? Vylepšenia, nové kity???

Čo sa týka kitov, plán do budúcnosti je jasný: mať najlepšie kity na trhu. Robíme na tom od rána do večera. Pri 2017 kitoch sme toho zlepšili naozaj veľa. 2018 modely prinesú opäť ďalšie inovácie, ale tie si ešte necháme pre seba. Všetko sa dozviete 1. 9. 2017, keď na trh uvedieme nové modely. Určite sledujte náš web alebo naše sociálne siete a videá a všetko potrebné o novinkách sa dozviete. Myslím, že môžem prezradiť, že máme rozrobených viacero nových modelov kitov a pár tromfov v úplne nových materiáloch. Určite sa máte na čo tešiť.

Vaše komentáre